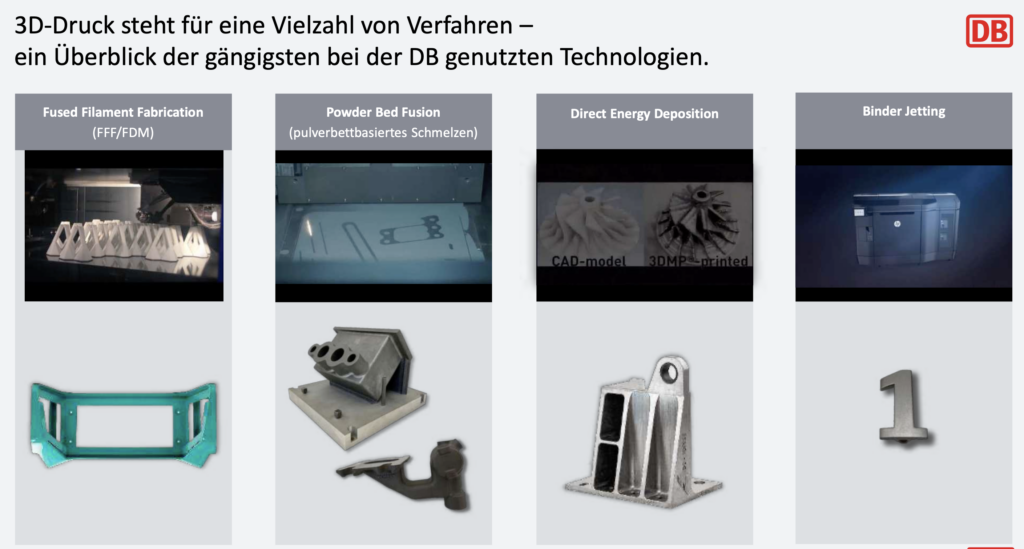

Im Rahmen einer digitalen Veranstaltung des Verbandes der Bahnindustrie in Deutschland (VDB) präsentierte Stefanie Brickwede, Managing Director des Vereins Mobility goes Additive e.V. und Head of Additive Manufacturing bei der Deutsche Bahn AG, die Erfahrungen der DB mit den verschiedenen auch als 3D-Druck bezeichneten Fertigungsverfahren. Dabei motivierte sie auch weitere Branchenteilnehmer dazu, vermehrt auf die Technologie zu setzen.

Die additive Fertigung ist ein starkes Wachstumsfeld innerhalb der Produktion. Laut Fraunhofer IGVC sagen führende Marktberichte ein durchschnittliches jährliches Wachstum von etwa 20 Prozent für die nächsten fünf Jahre voraus. Das Institut geht zudem davon aus, dass sich diese Entwicklung über alle Industriezweige erstreckt. Für die DB belegte Brickwede das Wachstum in eindeutigen Zahlen. Die Anzahl der additiv gefertigten Teile bei der DB ist nämlich von 2022 auf 2023 um 50 Prozent von 80.000 auf 120.000 gewachsen.

Vor- und Nachteile der additiven Fertigung

Stefanie Brickwede fasste die Vorteile der additiven Fertigung mit schnell, flexibel und „grün“ zusammen. Tatsächlich hebt sich die additive Fertigung in mehreren Punkten positiv von länger etablierten Fertigungsverfahren ab. Zentrale Vorteile, die auch die Bahnindustrie betreffen, sind zum Beispiel folgende:

- Komplexe Geometrien: Mittels 3D-Druck können komplexe Konstruktionen mit Baugruppen aus mehreren Komponenten erstellt werden, die mit herkömmlichen Herstellungsmethoden nicht herstellbar sind. Ein Beispiel hierfür sind interne Hohlräume, die ein hergestelltes Teil leichter machen und gleichzeitig durch eingespartes Material zu Kosteneinsparungen führen.

- Vereinfachter Design- und Fertigungsprozess: Der 3D-Druck konfrontiert Ingenieure nicht mit den Beschränkungen, die subtraktive Fertigungsmethoden mitbringen. Gleichzeitig wird bei der Fertigung selbst Zeit gespart, da komplexe Teile, die zuvor in mehreren Einzelteilen gefertigt werden mussten, als ein Teil gedruckt werden können.

- Effiziente Fertigung: Bei dem Druck von Teilen entsteht wenig Werkstoffverschwendung und auch die Fertigung von Werkzeugen wie Spritzgussformen oder Einrichtungsvorgänge von Maschinen entfallen. Durch bedarfsgerechte Fertigung von Teilen können Lager- und Transportkosten gespart werden.

- Leichte Werkstoffe: Beim 3D-Druck kommen meistens leichte Kunststoffverbindungen oder technische Werkstoffe zum Einsatz. Diese können neben einem geringen Gewicht auch zusätzliche Leistungsmerkmale aufweisen und beispielsweise besonders hitzebeständig, fest oder auch elastisch sein.

Selbstverständlich hat der 3D-Druck nicht nur Vorteile. Die zentralen Nachteile der modernen Fertigungsverfahren gelten auch für die additive Fertigung im Bereich des Schienenverkehrs. Einige davon sind der Tatsache geschuldet, dass es sich um eine relative junge Fertigungs-Branche handelt.

- Genauigkeit: Während CNC-Maschinen eine Genauigkeit von 0,005 mm erreichen, werden Teile in additiver Fertigung mit einer Genauigkeit von 0,1 mm oder mehr hergestellt.

- Kosten: Während 3D-Drucker generell weniger kosten als ihre Alternativen aus der subtraktiven Fertigung, verursacht eine Investition in eine neue Technologie Kosten. Neben dem Drucker an sich muss schließlich auch in Schulungen und Prozessentwicklung investiert werden.

- Produktionsvolumen: Additive Verfahren sind langsamer als die herkömmliche Massenproduktion. Auch bei kleinen und mittleren Produktionsmengen ist die Zykluszeit nicht so schnell, wie bei anderen herkömmlichen Verfahren.

- Nachbearbeitung: Die meisten additiv gefertigten Teile müssen zum Beispiel in Form von Arbeitsschritten wie Polieren, Entfernen von Stütz-Strukturen, Wärmebehandlung oder einer maschinellen Bearbeitung nachbearbeitet werden.

- Qualität der Teile: Teile, die mittels bestimmter 3D-Drucktechniken wie FDM, Polyjet und Multijet gefertigt werden, können unter Verformungen, Delamination, Sprödigkeit oder inneren Spannungen leiden.

- Werkstoffverfügbarkeit: Die Werkstoff-Auswahl für den 3D-Druck ist im Vergleich zu der anderer Fertigungsverfahren gering. Viele Metalllegierungen müssen in kompatible Werkstoffe umgewandelt werden.

Einsatzbereiche der additiven Fertigung bei der DB

Brickwede benennt neun Aufgaben, welche die additive Fertigung für die Deutsche Bahn erfüllen kann und veranschaulicht diese anhand von Beispielen, die der folgenden Abbildung zu entnehmen sind. Zu diesen Aufgaben gehört beispielsweise das Fertigen von Einzelteilen von Baugruppen, was im Vergleich zum Kauf der kompletten Baugruppe Kosten einspart. Auch die Fertigung von Teilen, die ansonsten nicht mehr am Markt verfügbar sind, ist möglich. Weitere Aufgaben sind die Integration von neuen Funktionen, die Kreation von Prototypen oder das Sicherstellen der Verfügbarkeit von Teilen.

Dass nicht nur Bauteile und Baugruppen gefertigt werden können, zeigt eine gedruckte Positionierschablone, die dabei hilft, die im Fahrzeug anzubringenden Piktogramme schnell und korrekt anzubringen. Für Getriebegehäuse wurde hingegen nicht das Gehäuse selbst gedruckt, sondern die benötigte Sandform. Auf diese Weise konnten längere Stillstände verhindert werden.

Übersicht der neun Aufgaben, welche die additive Fertigung für die DB erfüllt – Bild: Deutsche Bahn AG

Aufbau eines virtuellen Warenlagers

Ein umfangreiches Warenlager bindet Kapital, Ressourcen und nimmt wertvollen Raum ein. Wichtige Teile müssen jedoch bei Bedarf zur Verfügung stehen, um überdurchschnittliche Stillstandszeiten zu vermeiden. Die Deutsche Bahn AG sieht in der additiven Fertigung die Chance, Ersatzteile bedarfsgerecht zu fertigen. Zudem können von Zulieferern Fertigungsgenehmigungen für Ersatzteile eingeholt werden, sodass Transportkosten und Transportzeit entfallen.

Aktuell ist das virtuelle Warenlager der DB mit 500 Bauteilen überschaubar. Bis 2030 soll es im Umfang auf zehn Prozent aller Bauteile, also auf eine Gesamtzahl von 10.000 druckbaren Bauteilen, anwachsen. Die Auswahl der Bauteile wird, wie in der obigen Abbildung zu sehen, anhand des akuten Bedarfs, der generellen Frage nach der Fertigungsmöglichkeit und der Option der additiven Fertigung bei Zulieferern getroffen. Ein besonderer Antrieb für diese Entwicklung ist die grüne Transformation der DB. Das Unternehmen möchte seinen CO2-Ausstoß bis 2030 mehr als halbieren. Bis 2040 ist die Klimaneutralität das ausgerufene Ziel.